金康SERES SF5纯电动车的量产版车型已于2019年4月10日正式发布。在上市发布会前夕,我们还对金康SERES SF5诞生地——重庆金康SERES两江智能工厂进行了参观。这家工厂总投资达25亿元,以德国工业4.0标准建造、拥有智能协同系统的“数字大脑”。

传统汽车工厂已经经历了手工制造为主的1.0时代,流水线批量生产的2.0时代,正处在信息化和自动化水平较高的3.0时代。而重庆金康SERES两江智能工厂已经超越现有的汽车工厂3.0时代,进入了拥有自动化、智能化、定制化和网联化四大特性的4.0时代。

车侧覆盖件冲压部分只有两位工人在监控设备运行

走进金康SERES两江智能工厂,首先给人的第一感觉就是这里的工人非常少,像是一个还没有正式开工的状态。其实这只是一种错觉,因为在该工厂在冲压、焊装、涂装和总装4大工艺车间,部署了总共800多台机器人。无论在哪个车间,都能看到很多机器人的身影,只能找到监控机器的工人,已经没有了流水线工人。

汽车生产线的焊接、涂胶、滚边、工位间输送、大件的上料这些生产环节都采用了机器人操作。例如在冲压车间内,冲压完成的车身结构件以前都需要人工搬运至置物台,再由员工推送至下一生产线。而在金康SERES的工厂内,这些工作均交给机器来完成,冲压完成的钢板由机械臂摆放至指定位置,之后均由AGV智能无轨运输小车来完成传送,保障了效率的同时减少了人员的工作量。

在定制化方面,金康工厂各生产线的自动化机器人能根据车型不同加工不同难易程度的零件。例如在冲压线旁摆放的就是不同的冲压模具。

为了保障冲压零件的质量控制,除了常见的人工质检和检具检测以外,还配备了目前世界上最先进的蓝光检测,检测效率是传统汽车工厂三坐标检测的3-5倍,检测精度也达到了0.05毫米,实现“头发丝还细”的精度控制,提升效率的同时减少了人工参与造成的误差提高最终产品质量。

焊装车间占地面积为33024平方米,车间内布置了一条钢车身生产线和一条铝车身生产线、一条钢铝柔性调整先及一条钢铝柔性车门生产线,可以生产6种不同该车型,车间内的焊装和涂胶自动化率为100%,均由机器人来完成(315台FANUC机器人),是拥有较高的自动化水平和智能化的物流系统的领先级别生产线。

德国AFT厂家的空中智能传送系统

焊装车间拥有激光远程飞行焊功能,车门区域实现钢铝材质混线生产,提升焊接效率及外观质量。焊装车间内还采用了德国AFT厂家的空中智能传送系统,可以将工厂上层空间合理利用,既能够提升空间利用率还可以确保传输过程无人员参与提升过程质量。

蔡司定位及测量系统

车间内拥有BOSCH自适应焊接控制器,能够自动检测焊接材质及环境变化,自适应调整焊接参数,确保每个焊点满足质量要求。在检测部分,采用的是德国蔡司提供的侧围、车体和车身三套激光在线测量设备,能够准确高效、事时的监测制造精度,确保车身质量。

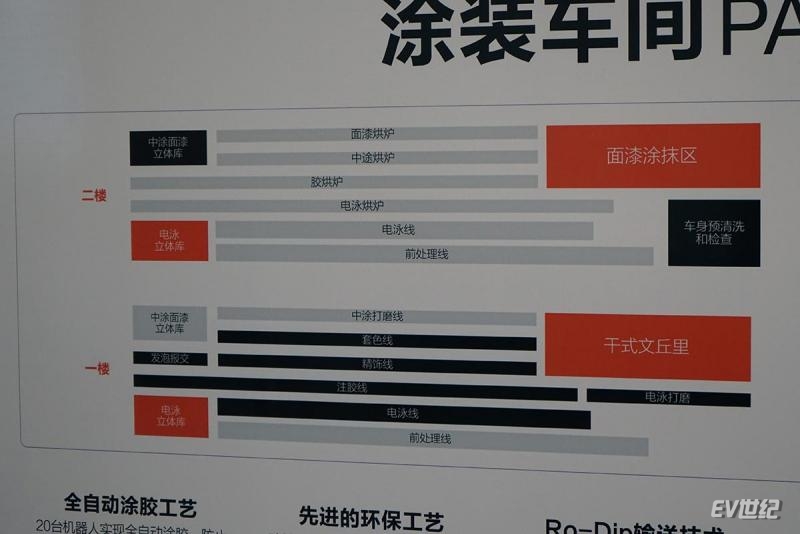

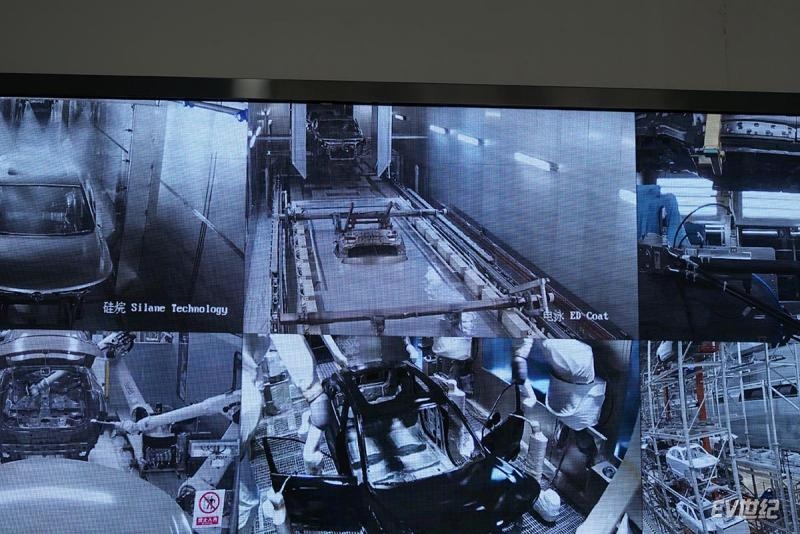

由于涂装车间采用封闭式制造模式,因此我们并没有进入车间内制造区进行参观,而是通过车间内监控屏幕了解了整个工艺流程。涂装车间采用了全自动涂胶工艺,20台机器人对车身进行自动涂胶,涂胶的目的是为了防止车身遭受沙石冲击,减少车内噪音等功能。

之后就进入了涂装工序,Ro-Dip输送技术的运用可以实现车身360度全旋转清洗及电泳,之后采用干喷式工艺,不产生废水,节约大量能源减少成本。随后由60台德国杜尔7轴喷涂机器人进行涂装,实现了喷涂线无人化生产。

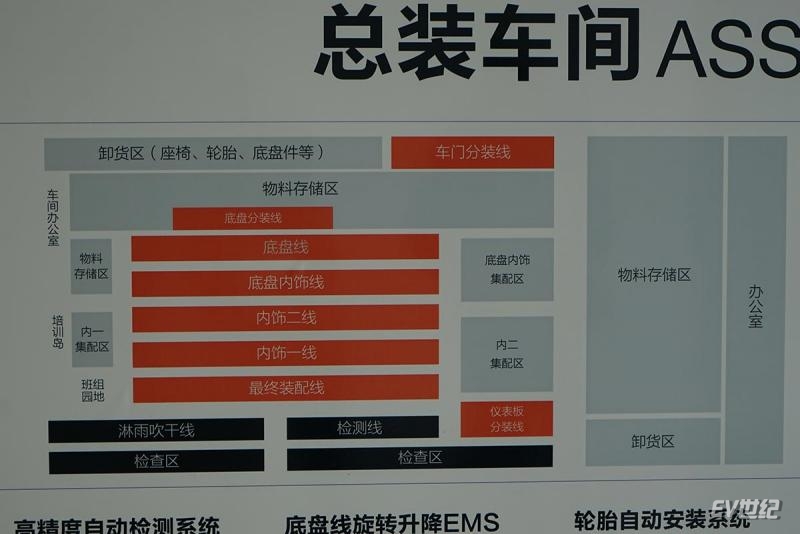

厂区内总装车间占地54000平方米,整体规划了一条生产线,生产线上布置了自动升降滑板,旋转升降EMS以及先进的扭矩拧紧系统。

正在运输玻璃得AGV智能无轨小车

正在安装玻璃的机器人

正在使用机器人轻松搬运座椅的工作人员

除此之外也有很多工序已经被机器人所替代,比如,汽车仪表盘和座椅的安装,以及挡风玻璃的安装和涂胶,都是由机器人操作,让以往人工操作最多的汽车总装车间实现了人员减少。

刚刚我们所提到的EMS底盘线旋转升降EMS设备共有70套,可以实现环线输送车辆,柔性化调整车辆高度、角度,降低工作人员劳动强度提高生产质量。

悬挂在厂房的大屏幕正在实时显示厂内运行数据

在网联化方面,金康工厂工业互联网为基础,产品、设备、制造单元、生产线、车间、工厂等制造系统实现信息共享,统一管理。工厂整合研发设计、个性定制、生产制造、物流配送等模块系统,实现数据和信息双向打通。利用全新的数字化及智能化协同系统,打造一个高效率、高质量的工厂。

得益于网联化的实施,金康工厂还实现了全生产过程的质量可追踪,这意味着工厂生产的每一辆汽车,从生产资料开始,这辆车生产到哪个环节,产品质量如何,通过大数据系统都可以一目了然。

通过自动化、智能化、定制化和网联化四大技术的运用,实现了整个生产线的平台化、柔性化和透明化,可以确保SF5高品质交付,同时还可以满足用户的个性化定制需求。未来金康SERES SF5将在该工厂投产,预计2019年第三季度正式交付,通过现阶段工厂内情况来看,未来的交付和车辆的品质都有一定的保障。

云快充(YKC)B3轮获OPPO投资,开放生态凸显优势

云快充(YKC)B3轮获OPPO投资,开放生态凸显优势

国内领先的充电物联网和能源管理服务商云快充官宣完成B3轮融资,由

通用汽车的总部大楼都要卖掉了 中国车企手中的地产应如何处理

通用汽车的总部大楼都要卖掉了 中国车企手中的地产应如何处理

近日有媒体爆出,通用汽车为了削减成本,正计划将其公司总部文艺复兴

比亚迪e1和欧拉R1告诉你 2.0时代A00级电动汽车该看什么

比亚迪e1和欧拉R1告诉你 2.0时代A00级电动汽车该看什么

在新能源汽车的2.0时代,即便是A00级车型也不能仅靠售价和续航去打

2019中国汽车论坛|王耀:2018年电池系统成本经降至0.7-0.8元/Wh

2019中国汽车论坛|王耀:2018年电池系统成本经降至0.7-0.8元/Wh

动力电池联盟副秘书长王耀表示,2018年我国动力电池成本得到进一步

2019中国汽车论坛|刘晓民:讲故事、跑马圈地建的充电桩不应给补贴

2019中国汽车论坛|刘晓民:讲故事、跑马圈地建的充电桩不应给补贴

刘晓民表示,充电设施应尽量不占用公共资源,充电桩的特性就是智能化